Gleitringdichtung ist eine Vorrichtung, die eine rotierende Dichtung zwischen beweglichen und stationären Teilen bildet. Es wurde entwickelt, um die Nachteile der Stopfbuchspackung zu beseitigen. Leckagen können reduziert werden, um die Umweltstandards staatlicher Regulierungsbehörden zu erfüllen, und Wartungs- und Reparaturkosten können ebenfalls reduziert werden.

Die Vorteile einer Gleitringdichtung gegenüber einer herkömmlichen Stopfbuchspackung:

- Keine oder begrenzte Leckage von gepumpter Flüssigkeit.

- Reibung und Leistungsverlust der Pumpe reduzieren.

- Verringerung des Verschleißes an Welle und Buchse

- Senken Sie die Wartungskosten

- Verfügbar für höhere Drücke und aggressivere Medien.

- Verschiedenste Ausführungen ermöglichen den Einsatz von Gleitringdichtungen in fast allen Pumpen.

|

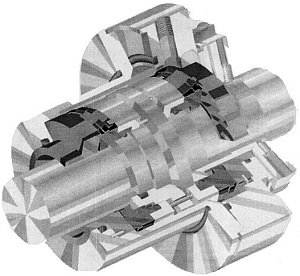

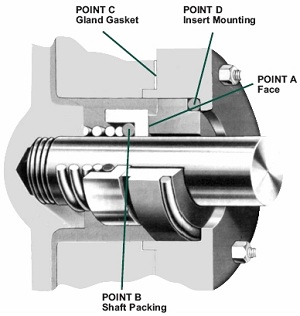

Abbildung 1. Einzelne Gleitringdichtung |

Grundlagen der Gleitringdichtung

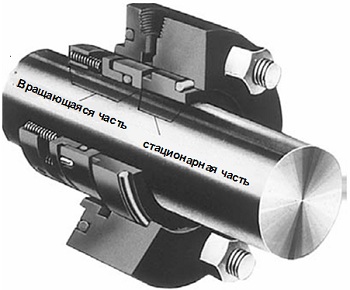

Alle Gleitringdichtungen bestehen aus drei Hauptgrundsätzen von Teilen, wie in Abbildung 1 gezeigt.

- Primärdichtungssatz: eine rotierende und eine stationäre, in Abbildung 1 als O-Ring und eingepresstes Teil (Dichtung) dargestellt.

- Sekundärer Dichtungssatz, bekannt als Wellenpackung und eingepresste Teile (Dichtungen) wie O-Ringe, Keile und V-Ringe.

- Gleitringdichtungen einschließlich Stopfbuchs-O-Ringe, Manschetten, Kompressionsringe, Stehbolzen, Federn und Wellrohre.

Wie eine Gleitringdichtung funktioniert.

Die primäre Druckabdichtung wird durch zwei sehr flache, polierte Oberflächen erreicht, die einen komplexen Weg senkrecht zum Leckweg bilden (Leckwiderstand). Der Reibungskontakt zwischen diesen beiden flachen Oberflächen minimiert die Leckage. Wie bei allen Dichtungen ist eine Fläche im Gehäuse fixiert und die andere Fläche ist fixiert und dreht sich mit der Welle. Eine der Oberflächen besteht üblicherweise aus einem verschleißfesten Material wie Kohlenstoffgraphit. Der andere besteht normalerweise aus einem relativ widerstandsfähigen Material aus einem harten Material wie Siliziumkarbid. Unterschiedliche Materialien werden typischerweise für stationäre Dichtungen und rotierende O-Ringe verwendet, um zu verhindern, dass die beiden Oberflächen aneinander haften. Die weiche Seite hat normalerweise weniger Kontaktflächen und wird allgemein als Verschleißkante bezeichnet.

Es gibt vier Hauptabdichtungspunkte auf der Oberfläche einer Gleitringdichtung (Abbildung 2). Die Primärdichtung ist die Dichtfläche, Punkt A. Der Leckagepfad zu Punkt B wird entweder durch O-Ringe, einen V-Ring oder einen Keil blockiert. Leckagepfade zu den Punkten C und D sind durch Dichtungen oder O-Ringe blockiert.

Die Oberflächen in typischen Gleitringdichtungen werden durch eine Gas- oder Flüssigkeitsgrenzschicht geschmiert. Bei der Gestaltung von Dichtungen mit den gewünschten Leckageparametern, Dichtungslebensdauer, Energieverbrauch muss der Konstrukteur berücksichtigen, wie die Oberflächen geschmiert werden und das Prinzip ihrer Schmierung.

Um das beste Dichtungsdesign auszuwählen, ist es wichtig, so viele Informationen wie möglich über die Betriebsbedingungen und die gepumpte Flüssigkeit zu haben. Umfassende Produkt- und Umweltinformationen ermöglichen es Ihnen, die beste Versiegelung für Ihre Anwendung auszuwählen.

|

|

|

Abbildung 2. Gleitringdichtungspunkte |

Arten von Gleitringdichtungen

Gleitringdichtungen können in verschiedene Arten und Ausführungen unterteilt werden:

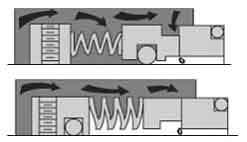

Pusher

Der Einbau einer Sekundärdichtung, die sich axial entlang der Welle oder Hülse bewegt, ist notwendig, um den Kontakt zwischen den Dichtflächen aufrechtzuerhalten. Diese Funktion kompensiert den Verschleiß der Gleitfläche und den Rundlauf aufgrund von Fluchtungsfehlern. Der Vorteil des Drückers ist seine relative Billigkeit und kommerzielle Verfügbarkeit in einem breiten Bereich von Größen und Konfigurationen. Sein Nachteil ist, dass es zu einer Verschiebung der sekundären Dichtung und zum Fressen der Welle oder Buchse kommen kann.

Kein Drücker

Eine nicht drückende Dichtung oder ein Faltenbalg darf sich nicht auf der Welle oder Hülse bewegen, um den Kontakt mit der Gleitringdichtung aufrechtzuerhalten. Die Hauptvorteile sind die Fähigkeit, bei hohen und niedrigen Temperaturen zu arbeiten, und keine Notwendigkeit für eine sekundäre Dichtung (keine Neigung der sekundären Dichtung, sich zu lösen). Der Nachteil dieser Dichtungsart ist, dass die Balgquerschnitte für den Einsatz in aggressiver Umgebung angepasst werden müssen.

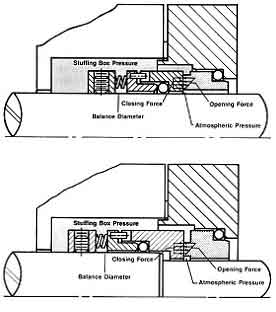

Unausgeglichen

Sie sind kostengünstig, haben eine geringe Leckage und sind stabiler bei Vibrationen, Ausrichtungsfehlern und Kavitation. Der Nachteil ist ihre relativ niedrige Druckgrenze. Übersteigt die auf die Dichtflächen wirkende resultierende Kraft die Druckgrenze, wird der Schmierfilm zwischen den Flächen herausgedrückt und die Dichtung läuft trocken.

Ausgeglichen

Das Auswuchten einer Gleitringdichtung erfordert eine einfache Konstruktionsänderung, die die hydraulischen Kräfte reduziert, die versuchen, die Gleitringdichtung zu schließen. Ausbalancierte Dichtungen haben eine höhere Druckgrenze, eine geringere Belastung der Dichtflächen und erzeugen weniger Wärme. Dadurch eignen sie sich am besten zum Pumpen von Flüssigkeiten mit geringer Schmierfähigkeit und hohem Dampfdruck, wie z. B. leichten Kohlenwasserstoffen.

Normal

Ein Beispiel für solche Dichtungen sind solche, die die Installation und Ausrichtung der Dichtung (Einzel-, Doppel-, Tandemdichtung) auf der Pumpenwelle oder -hülse erfordern. Obwohl der Einbau einer Gleitringdichtung relativ einfach ist, liegt der Schwerpunkt heute auf der Reduzierung der Wartungskosten und damit auf der Bevorzugung von Patronendichtungen.

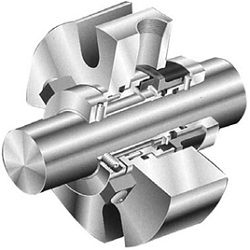

Patrone

Ein Beispiel für solche Dichtungen sind solche, die eine auf der Buchse vorinstallierte Gleitringdichtung haben, einschließlich der Stopfbuchsendichtung gegen die Welle oder Wellenbuchse (einfach, doppelt, Tandem erhältlich). Der große Vorteil liegt natürlich darin, dass für die Montage keine Anschlussmaße benötigt werden. Patronendichtungen reduzieren die Betriebskosten und reduzieren mögliche Dichtungsinstallationsfehler.

Designs von Gleitringdichtungen

Einfach innen

Dies ist die häufigste Art von Gleitringdichtungen. Diese Dichtungen lassen sich leicht modifizieren, um ein Dichtungsspülpuffersystem bereitzustellen, und können ausgeglichen werden, um hohen Mediendrücken standzuhalten. Empfohlen für nicht aggressive und aggressive Flüssigkeiten mit zufriedenstellenden Schmiereigenschaften, wenn die Kosten die Kosten einer doppelten Gleitringdichtung nicht übersteigen.

Einfach außen

Wenn eine sehr korrosive Flüssigkeit gute Schmiereigenschaften hat, ist die äußere Dichtung eine wirtschaftliche Alternative zu den teuren Metallen, die für die Korrosionsbeständigkeit der inneren Dichtungen benötigt werden. Der Nachteil ist, dass sie nicht gegen Stöße und hydraulische Drücke geschützt sind, daher haben die Dichtungen niedrige Druckgrenzen (ausgeglichen und unausgeglichen).

< /p >

< /p >

Doppelt (doppelt unter Druck)

Dieses Design wird für Flüssigkeiten empfohlen, die nicht mit einer einzelnen Dichtung kompatibel sind (d. h. Flüssigkeiten, die giftig oder gefährlich sind (Umweltschutz), die abrasive oder ätzende Substanzen enthalten, die teure Metalle erfordern). Vorteile von Doppel-YDichtungen dadurch, dass sie unter erschwerten Betriebsbedingungen eine fünfmal längere Lebensdauer als Einzeldichtungen haben. Außerdem wird das Metall der Dichtungsinnenseite niemals den zu pumpenden Flüssigkeiten ausgesetzt, viskose, abrasive und duroplastische Flüssigkeiten können problemlos und ohne zusätzliche Kosten abgedichtet werden. Darüber hinaus haben neuere Tests gezeigt, dass sich die Lebensdauer einer doppelten Gleitringdichtung praktisch nicht mit Änderungen der technologischen Parameter der Pumpe ändert. Dies ist ein wesentlicher Vorteil zugunsten einer doppeltwirkenden Gleitringdichtung.

Die endgültige Entscheidung bei der Wahl zwischen Doppel- oder Einzeldichtungen wird durch die Kosten der Dichtung, die Betriebskosten sowie die Vorschriften für industrielle Emissionen in die Umwelt bestimmt, wenn eine Gleitringdichtung leckt.

Doppelte Gasbarriere (unter doppeltem Druck)

Sehr ähnlich einer Kartuschen-Doppeldichtung. Eine inerte Torfdichtung, z. B. Stickstoff, wird anstelle eines Kühlmittelsystems als Oberflächenschmiermittel und Kühlmittel verwendet oder wie herkömmliche Doppeldichtungen oder Kartuschen-Doppeldichtungen Flüssigkeiten ausstoßen. Dieses Konzept wurde entwickelt, weil viele Sperrflüssigkeiten häufig in doppeltwirkenden Gleitringdichtungen verwendet werden und unter den neuen Emissionsvorschriften nicht mehr verwendet werden können. Als Gasbarriere verwenden die Dichtungen Stickstoff oder Luft, da dies harmlos und kostengünstig ist, was dazu beiträgt, die Freisetzung von Produkten in die Atmosphäre zu verhindern und die Emissionsnormen vollständig einzuhalten. Doppelte Gassperrdichtungen sollten verwendet werden, wenn toxische oder gefährliche Flüssigkeiten gepumpt werden, die reguliert sind, oder in Situationen, in denen eine erhöhte Zuverlässigkeit erforderlich ist.

Tandem (doppelt ohne Druck)

In Übereinstimmung mit Gesundheits-, Sicherheits- und Umweltvorschriften werden Tandemdichtungen zum Pumpen von Produkten wie Vinylchlorid, Kohlenmonoxid, leichten Kohlenwasserstoffen und einer Vielzahl anderer flüchtiger, giftiger, krebserregender oder gefährlicher Flüssigkeiten verwendet.

Tandemdichtungen verhindern das Vereisen von leichten Kohlenwasserstoffen und anderen Flüssigkeiten, die unter den atmosphärischen Gefrierpunkt von Wasser in Luft (32F oder 0C) fallen können. (Typische Pufferflüssigkeiten sind Ethylenglykol, Methanol und Propanol). Tandemdichtungen erhöhen auch die Zuverlässigkeit. Fällt die herkömmliche Dichtung aus, kann die äußere Dichtung die Wartungsfunktion übernehmen.

Auswahl Gleitringdichtung

Die richtige Auswahl der Gleitringdichtung kann nur getroffen werden, wenn vollständige Informationen über die Betriebsbedingungen vorliegen.

- Flüssigkeit

- Druck

- Temperatur

- Flüssigkeitseigenschaften

- Zuverlässigkeit und Emissionsraten

1. Flüssigkeit

Zunächst muss das Arbeitsmedium bestimmt werden. Metallteile müssen korrosionsbeständig sein, typischerweise Stahl, Bronze, Edelstahl oder Hastelloy. Die Passflächen müssen auch Korrosion und Verschleiß widerstehen. Beispielsweise Kohlenstoff, Keramik, Siliziumkarbid oder Wolframkarbid. Stationäre Dichtungselemente Buna, EPR, Viton und Teflon werden am häufigsten verwendet.

2. Druck

Der tatsächliche Dichtungstyp, balanciert oder unbalanciert, basiert auf dem Dichtungsdruck und den Dichtungsabmessungen.

3. Temperatur.

Definiert speziell die Verwendung von Dichtungsteilen. Materialien müssen entsprechend der Temperatur der Flüssigkeit ausgewählt werden.

4. Flüssigkeitseigenschaften

Abrasive Flüssigkeiten verursachen übermäßigen Verschleiß und verkürzen die Lebensdauer der Dichtung. Doppeldichtungen oder ein externes Spülflüssigkeitssystem ermöglichen den Einsatz von Gleitringdichtungen bei diesen schwierigen Flüssigkeiten. Beim Pumpen von leichten Kohlenwasserstoffen werden häufig balancierte Dichtungen verwendet, um die Lebensdauer der Dichtung zu verlängern, selbst wenn der Druck niedrig ist.

5. Zuverlässigkeit und Emissionsraten

Der ausgewählte Dichtungstyp und sein Design müssen die gewünschten Zuverlässigkeits- und Emissionsstandards erfüllen. Doppeldichtung und doppelte Gassperrdichtung werden bevorzugt.

0 comments