Le joint mécanique est un dispositif qui forme un joint rotatif entre les pièces mobiles et fixes. Il a été développé pour éliminer les inconvénients de la garniture de presse-étoupe. Les fuites peuvent être réduites pour répondre aux normes environnementales des régulateurs gouvernementaux et les coûts de maintenance et de réparation peuvent également être réduits.

Les avantages d'une garniture mécanique par rapport à une garniture de presse-étoupe conventionnelle :

- Aucune fuite ou fuite limitée de liquide pompé.

- Réduire la friction et la perte de puissance de la pompe.

- Réduire l'usure de l'arbre et de la bague

- Réduire les coûts de maintenance

- Disponible pour des pressions plus élevées et des fluides plus agressifs.

- Une grande variété de conceptions permet l'utilisation de joints mécaniques dans presque toutes les pompes.

|

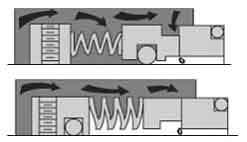

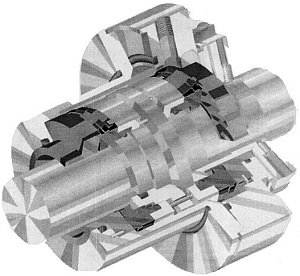

Figure 1. Garniture mécanique simple |

Bases sur les joints mécaniques

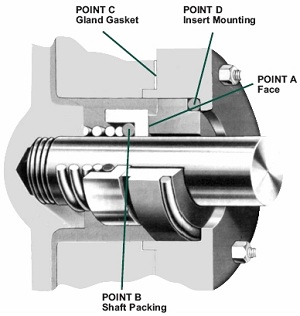

Tous les joints mécaniques se composent de trois principaux ensembles de pièces de base, comme illustré à la figure 1.

- Ensemble de joints primaires : un rotatif et un fixe, illustré à la figure 1 sous la forme d'un joint torique et d'une pièce enfoncée (joint).

- Kit de joints secondaires connu sous le nom de garniture d'arbre et de pièces pressées (joints) tels que des joints toriques, des cales et des joints en V.

- Joints mécaniques sous pression, y compris les joints toriques de presse-étoupe, les colliers, les bagues de compression, les goujons, les ressorts et les tubes ondulés.

Comment fonctionne une garniture mécanique.

Le joint de pression primaire est réalisé avec deux surfaces polies très plates qui créent un chemin complexe perpendiculaire au chemin de fuite (résistance aux fuites). Le contact par friction entre ces deux surfaces planes minimise les fuites. Comme pour tous les joints, une face est fixée dans le logement et l'autre face est fixe et tourne avec l'arbre. L'une des surfaces est généralement constituée d'un matériau résistant à l'usure tel que le graphite de carbone. L'autre est généralement constitué d'un matériau relativement résistant d'un matériau dur comme le carbure de silicium. Des matériaux différents sont généralement utilisés pour les joints fixes et les joints toriques rotatifs afin d'empêcher les deux surfaces de coller. Le côté souple a généralement moins de surfaces de contact et est communément appelé le bord d'usure.

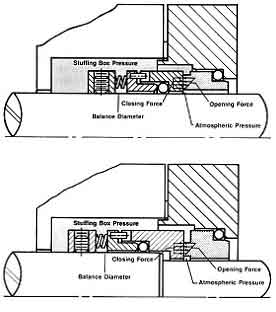

Il existe quatre principaux points d'étanchéité sur la face d'un joint mécanique (figure 2). Le joint principal est la face d'étanchéité, point A. Le chemin de fuite vers le point B est bloqué par des joints toriques, un joint en V ou une cale. Les chemins de fuite vers les points C et D sont bloqués par des joints ou des joints toriques.

Les surfaces des joints mécaniques typiques sont lubrifiées par une couche limite gazeuse ou liquide. Lors de la conception de joints avec les paramètres de fuite souhaités, la durée de vie du joint, la consommation d'énergie, le concepteur doit tenir compte de la manière dont les surfaces seront lubrifiées et du principe de leur lubrification.

Afin de sélectionner la meilleure conception de joint, il est essentiel d'avoir autant d'informations que possible sur les conditions de fonctionnement et le fluide pompé. Des informations complètes sur le produit et l'environnement vous permettent de choisir le meilleur joint pour votre application.

|

Figure 2. Points d'étanchéité du joint mécanique |

Types de garnitures mécaniques

Les joints mécaniques peuvent être divisés en plusieurs types et conceptions :

Pousseur

L'inclusion d'un joint secondaire qui se déplace axialement le long de l'arbre ou du manchon est nécessaire pour maintenir le contact entre les surfaces d'étanchéité. Cette fonction compense l'usure et le faux-rond de la face d'étanchéité dus à un désalignement. L'avantage du poussoir est son bon marché relatif et sa disponibilité commerciale dans une large gamme de tailles et de configurations. Son inconvénient est qu'il peut provoquer le déplacement du joint secondaire et le grippage de l'arbre ou de la douille.

Pas de poussoir

Un joint non poussoir ou un soufflet ne doit pas bouger sur l'arbre ou le manchon pour maintenir le contact avec le joint facial. Les principaux avantages sont la possibilité de travailler à hautes et basses températures, et l'absence de joint secondaire (pas de tendance du joint secondaire à se déloger). L'inconvénient de ce type de joint est que les sections des soufflets doivent être modifiées pour une utilisation en milieu agressif.

Déséquilibré

Ils sont peu coûteux, présentent de faibles fuites et sont plus stables en cas de vibration, de désalignement et de cavitation. L'inconvénient est leur limite de pression relativement basse. Si la force résultante agissant sur les surfaces d'étanchéité dépasse la limite de pression, le film lubrifiant entre les surfaces est expulsé et le joint s'assèche.

Équilibré

L'équilibrage d'un joint mécanique implique un simple changement de conception qui réduit les forces hydrauliques essayant de fermer le joint mécanique. Les joints équilibrés ont une limite de pression plus élevée, une faible contrainte sur les surfaces d'étanchéité et génèrent moins de chaleur. Cela les rend particulièrement adaptés au pompage de liquides à faible pouvoir lubrifiant et à haute pression de vapeur, tels que les hydrocarbures légers.

Normale

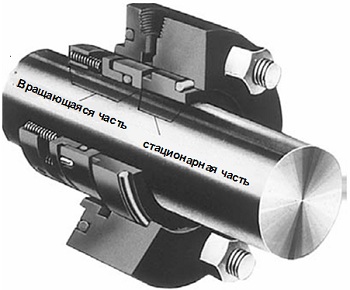

Un exemple de tels joints sont ceux qui nécessitent l'installation et l'alignement du joint (simple, double, tandem) sur l'arbre ou le manchon de la pompe. Bien que l'installation d'une garniture mécanique soit relativement simple, l'accent est aujourd'hui mis sur la réduction des coûts de maintenance et donc privilégie les garnitures à cartouche.

Cartouche

Un exemple de tels joints sont ceux qui ont un joint mécanique pré-installé sur la douille, y compris le joint de boîte à garniture contre l'arbre ou la douille d'arbre (simple, double, tandem disponible). Le principal avantage, bien sûr, est qu'il n'y a pas besoin de dimensions de raccordement pour leur installation. Les joints à cartouche réduisent les coûts d'exploitation et réduisent les éventuelles erreurs d'installation des joints.

Conceptions de garnitures mécaniques

Intérieur unique

Il s'agit du type de joint mécanique le plus courant. Ces joints sont facilement modifiables pour fournir un système tampon de rinçage du joint et peuvent être équilibrés pour résister à des pressions de fluides élevées. Recommandé pour les fluides non agressifs et agressifs avec des propriétés lubrifiantes satisfaisantes, lorsque le coût ne dépasse pas le coût d'une double garniture mécanique.

Extérieur simple

Si un fluide très corrosif a de bonnes propriétés lubrifiantes, le joint extérieur est une alternative économique aux métaux coûteux nécessaires pour fournir une résistance à la corrosion dans les joints intérieurs. L'inconvénient est qu'ils ne sont pas protégés contre les chocs et les pressions hydrauliques, les joints ont donc des limites de pression basses (équilibrées et déséquilibrées).

< /p >

< /p >

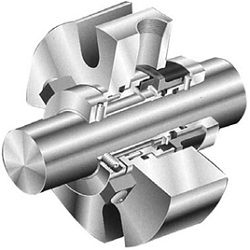

Double (double sous pression)

Cette conception est recommandée pour les fluides qui ne sont pas compatibles avec un seul joint (c'est-à-dire les fluides toxiques, dangereux (protection de l'environnement), abrasifs ou caustiques nécessitant des métaux coûteux). Avantages du double yjoints en ce qu'ils ont une durée de vie cinq fois plus longue que les joints simples dans des conditions de fonctionnement sévères. De plus, le métal de l'intérieur du joint n'est jamais exposé aux fluides pompés, les fluides visqueux, abrasifs et thermodurcissables peuvent être facilement scellés sans frais supplémentaires. De plus, des tests récents ont montré que la durée de vie d'une double garniture mécanique ne change pratiquement pas avec les modifications des paramètres technologiques de la pompe. C'est un avantage significatif en faveur d'une double garniture mécanique.

La décision finale lors du choix entre des joints doubles ou simples est déterminée par le coût du joint, le coût de fonctionnement, ainsi que les réglementations sur les émissions industrielles dans l'environnement lorsqu'un joint mécanique fuit.

Double barrière aux gaz (sous double pression)

Très similaire à une cartouche à double joint. Un joint de gazon inerte, tel que l'azote, est utilisé comme lubrifiant de surface et liquide de refroidissement au lieu d'un système de refroidissement, ou d'un fluide de jet comme les doubles joints ordinaires ou à cartouche. Ce concept a été développé car de nombreux fluides barrières sont couramment utilisés dans les garnitures mécaniques doubles et ne peuvent plus être utilisés en vertu des nouvelles réglementations sur les émissions. En tant que barrière aux gaz, les joints utilisent de l'azote ou de l'air car il est inoffensif et peu coûteux, ce qui permet d'éviter le rejet de produits dans l'atmosphère et respecte pleinement les normes d'émission. Des joints à double barrière contre les gaz doivent être utilisés lors du pompage de liquides toxiques ou dangereux qui sont réglementés ou dans des situations où une fiabilité accrue est requise.

Tandem (double sans pression)

Conformément aux réglementations en matière de santé, de sécurité et d'environnement, les joints Tandem sont utilisés pour pomper des produits tels que le chlorure de vinyle, le monoxyde de carbone, les hydrocarbures légers et une large gamme d'autres liquides volatils, toxiques, cancérigènes ou dangereux.

Les joints en tandem empêchent le givrage des hydrocarbures légers et d'autres liquides qui peuvent chuter en dessous du point de congélation atmosphérique de l'eau dans l'air (32 F ou 0 C). (Les fluides tampons typiques sont l'éthylène glycol, le méthanol et le propanol). Les joints en tandem augmentent également la fiabilité. En cas de défaillance du joint conventionnel, le joint extérieur peut prendre en charge la fonction de maintenance.

Sélection du joint mécanique

Le bon choix de garniture mécanique ne peut être fait que lorsque des informations complètes sur les conditions de fonctionnement sont disponibles.

- Liquide

- Pression

- Température

- Caractéristiques du fluide

- Normes de fiabilité et d'émissions

1. Liquide

Tout d'abord, le fluide de travail doit être déterminé. Les pièces métalliques doivent être résistantes à la corrosion, généralement en acier, en bronze, en acier inoxydable ou en Hastelloy. Les surfaces de contact doivent également résister à la corrosion et à l'usure. Par exemple le carbone, la céramique, le carbure de silicium ou le carbure de tungstène. Les joints fixes Buna, EPR, Viton et Téflon sont les plus couramment utilisés.

2. Pression

Le type de joint réel, équilibré ou déséquilibré, est basé sur la pression et les dimensions du joint.

3. Température.

Définit spécifiquement l'utilisation des pièces d'étanchéité. Les matériaux doivent être choisis en fonction de la température du liquide.

Les fluides abrasifs provoquent une usure excessive et raccourcissent la durée de vie du joint. Des joints doubles ou un système de fluide de rinçage externe permettent d'utiliser des joints mécaniques sur ces fluides difficiles. Lors du pompage d'hydrocarbures légers, des joints équilibrés sont souvent utilisés pour augmenter la durée de vie du joint même si la pression est faible.

5. Fiabilité et taux d'émission

Le type de joint sélectionné et sa conception doivent répondre aux normes de fiabilité et d'émission souhaitées. Le double joint et le double joint de barrière de gaz sont préférés.

0 comments