Uszczelnienie mechaniczne to urządzenie, które tworzy obrotowe uszczelnienie między częściami ruchomymi i nieruchomymi. Został opracowany, aby wyeliminować wady pakowania dławnic. Wycieki można zmniejszyć, aby spełnić normy środowiskowe regulatorów rządowych, a także można zmniejszyć koszty konserwacji i napraw.

Zalety uszczelnienia mechanicznego w porównaniu z konwencjonalnym opakowaniem dławnicy:

- Brak lub ograniczony wyciek pompowanej cieczy.

- Zmniejsz tarcie i utratę mocy pompy.

- Zmniejszenie zużycia wału i tulei

- Zmniejsz koszty utrzymania

- Dostępne dla wyższych ciśnień i bardziej agresywnych mediów.

- Szeroka gama konstrukcji pozwala na zastosowanie uszczelnień mechanicznych w prawie wszystkich pompach.

|

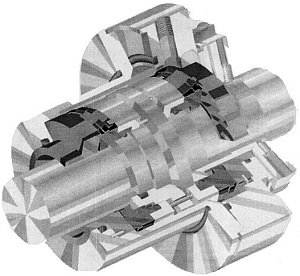

Rysunek 1. Pojedyncze uszczelnienie mechaniczne |

Podstawy uszczelnienia mechanicznego

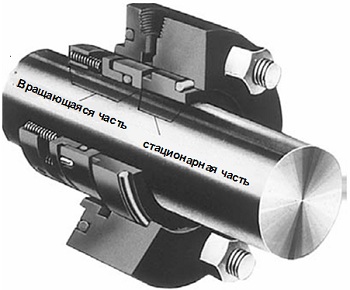

Wszystkie uszczelnienia mechaniczne składają się z trzech głównych podstawowych zestawów części, jak pokazano na rysunku 1.

- Zestaw uszczelnienia pierwotnego: jedno obracające się i jedno nieruchome, pokazane na rysunku 1 jako o-ring i część wprasowana (uszczelka).

- Zestaw dodatkowego uszczelnienia znany jako uszczelnienie wału i części wprasowane (uszczelki), takie jak O-ringi, kliny i V-ringi.

- Ciśnieniowe uszczelnienia mechaniczne, w tym pierścienie uszczelniające dławnicy, kołnierze, pierścienie zaciskowe, kołki, sprężyny i rury faliste.

Jak działa uszczelnienie mechaniczne.

Główne uszczelnienie ciśnieniowe uzyskuje się dzięki dwóm bardzo płaskim, polerowanym powierzchniom, które tworzą złożoną ścieżkę prostopadłą do ścieżki wycieku (odporność na wyciek). Kontakt cierny pomiędzy tymi dwoma płaskimi powierzchniami minimalizuje wycieki. Jak w przypadku wszystkich uszczelnień, jedna powierzchnia jest zamocowana w oprawie, a druga powierzchnia jest nieruchoma i obraca się wraz z wałem. Jedna z powierzchni jest zwykle wykonana z materiału odpornego na zużycie, takiego jak grafit węglowy. Drugi jest zwykle wykonany ze stosunkowo odpornego materiału z twardego materiału, takiego jak węglik krzemu. Do nieruchomych uszczelek i obrotowych oringów stosuje się zwykle różne materiały, aby zapobiec sklejaniu się obu powierzchni. Miękka strona zwykle ma mniej współpracujących powierzchni i jest powszechnie nazywana krawędzią ścieralną.

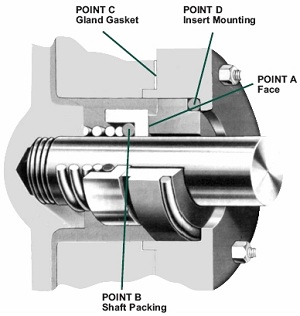

Istnieją cztery główne punkty uszczelnienia na powierzchni uszczelnienia mechanicznego (rysunek 2). Pierwotne uszczelnienie to powierzchnia uszczelniająca, punkt A. Droga przecieku do punktu B jest zablokowana przez oringi, V-ring lub klin. Ścieżki nieszczelności do punktów C i D są zablokowane przez uszczelki lub O-ringi.

Powierzchnie typowych uszczelnień mechanicznych są smarowane warstwą graniczną gazu lub cieczy. Projektując uszczelnienia o pożądanych parametrach szczelności, trwałości uszczelnienia, zużyciu energii, projektant musi wziąć pod uwagę sposób smarowania powierzchni i zasadę ich smarowania.

Aby wybrać najlepszą konstrukcję uszczelnienia, konieczne jest posiadanie jak największej ilości informacji o warunkach pracy i pompowanej cieczy. Kompleksowe informacje o produkcie i środowisku pozwalają wybrać najlepszą uszczelkę do danego zastosowania.

|

|

|

Rysunek 2. Punkty uszczelnienia mechanicznego |

Rodzaje uszczelnień mechanicznych

Uszczelnienia mechaniczne można podzielić na kilka typów i konstrukcji:

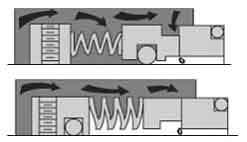

Popychacz

Włączenie wtórnego uszczelnienia, które porusza się osiowo wzdłuż wału lub tulei, jest niezbędne do utrzymania kontaktu między powierzchniami uszczelniającymi. Ta cecha kompensuje zużycie powierzchni uszczelnienia i bicie spowodowane niewspółosiowością. Zaletą popychacza jest jego względna taniość i dostępność handlowa w szerokim zakresie rozmiarów i konfiguracji. Jego wadą jest to, że może powodować przemieszczenie uszczelnienia wtórnego i zatarcie wału lub tulei.

Brak popychacza

Uszczelnienie lub mieszek bez popychacza nie może poruszać się na wale ani tulei, aby utrzymać kontakt z uszczelnieniem twarzy. Główne zalety to możliwość pracy w wysokich i niskich temperaturach oraz brak konieczności stosowania uszczelnienia wtórnego (brak tendencji do przesuwania się uszczelnienia wtórnego). Wadą tego typu uszczelnienia jest to, że przekroje mieszków muszą być modyfikowane w celu zastosowania w środowiskach agresywnych.

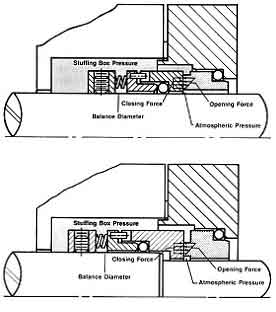

Niezrównoważony

Są niedrogie, mają niski wyciek i są bardziej stabilne pod wpływem wibracji, niewspółosiowości i kawitacji. Wadą jest ich stosunkowo niska granica ciśnienia. Jeśli wypadkowa siła działająca na powierzchnie uszczelniające przekroczy limit ciśnienia, wówczas film smarujący pomiędzy powierzchniami zostanie ściśnięty, a uszczelnienie wyschnie.

Zrównoważony

Wyważenie uszczelnienia mechanicznego obejmuje prostą zmianę konstrukcji, która zmniejsza siły hydrauliczne próbujące zamknąć uszczelnienie mechaniczne. Wyważone uszczelnienia mają wyższą granicę ciśnienia, niskie naprężenia na powierzchniach uszczelniających i generują mniej ciepła. To sprawia, że są najbardziej odpowiednie do pompowania cieczy o niskiej smarności i wysokiej prężności par, takich jak lekkie węglowodory.

Normalny

Przykładem takich uszczelnień są te, które wymagają montażu i wyrównania uszczelnienia (pojedynczego, podwójnego, tandemowego) na wale pompy lub tulei. Chociaż montaż uszczelnienia mechanicznego jest stosunkowo prosty, dziś nacisk kładzie się na obniżenie kosztów konserwacji, a tym samym na faworyzowanie uszczelnień kasetowych.

Karta

Przykładem takich uszczelnień są te, które mają uszczelnienie mechaniczne wstępnie zainstalowane na tulei, w tym uszczelnienie dławnicy na wale lub tulei wału (dostępne pojedyncze, podwójne, tandem). Główną korzyścią jest oczywiście to, że nie ma potrzeby łączenia wymiarów do ich instalacji. Uszczelki kasetowe redukują koszty operacyjne i redukują możliwe błędy w montażu uszczelek.

Projekty uszczelnień mechanicznych

Pojedynczy wewnętrzny

Jest to najczęstszy rodzaj uszczelnienia mechanicznego. Uszczelnienia te można łatwo modyfikować w celu zapewnienia systemu buforowego przepłukiwania uszczelnienia i można je wyważyć, aby wytrzymać wysokie ciśnienia mediów. Zalecany do nieagresywnych i agresywnych płynów o zadowalających właściwościach smarnych, gdy koszt nie przekracza kosztu podwójnego uszczelnienia mechanicznego.

Pojedynczy zewnętrzny

Jeśli bardzo korozyjny płyn ma dobre właściwości smarne, uszczelnienie zewnętrzne jest ekonomiczną alternatywą dla drogich metali potrzebnych do zapewnienia odporności na korozję w uszczelnieniach wewnętrznych. Wadą jest to, że nie są chronione przed wstrząsami i ciśnieniami hydraulicznymi, więc uszczelnienia mają niskie limity ciśnienia (zrównoważone i niezrównoważone).

>< /p >

>< /p >

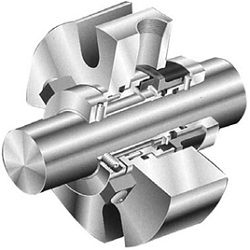

Podwójnie (podwójnie pod presją)

Ten projekt jest zalecany dla płynów, które nie są kompatybilne z pojedynczym uszczelnieniem (tj. płynów, które są toksyczne, niebezpieczne (ochrona środowiska), zawierających substancje ścierne lub żrące wymagające drogich metali). Zalety podwójnego yuszczelnienia, ponieważ mają pięciokrotnie dłuższą żywotność niż pojedyncze uszczelnienia w trudnych warunkach pracy. Ponadto metal wewnątrz uszczelki nigdy nie jest narażony na działanie pompowanych płynów, lepkie, ścierne i termoutwardzalne płyny można łatwo uszczelnić bez dodatkowych kosztów. Ponadto ostatnie testy wykazały, że żywotność podwójnego uszczelnienia mechanicznego praktycznie nie zmienia się wraz ze zmianami parametrów technologicznych pompy. Jest to znacząca zaleta podwójnego uszczelnienia mechanicznego.

Ostateczna decyzja przy wyborze między uszczelnieniem podwójnym lub pojedynczym zależy od kosztu uszczelnienia, kosztów eksploatacji, a także przepisów dotyczących emisji przemysłowych do środowiska w przypadku przeciekania uszczelnienia mechanicznego.

Podwójna bariera gazowa (pod podwójnym ciśnieniem)

Bardzo podobny do podwójnego uszczelnienia kartridża. Obojętne uszczelnienie do darni, takie jak azot, jest używane jako smar powierzchniowy i chłodziwo zamiast układu chłodzącego lub płynu do natryskiwania, jak zwykłe lub podwójne uszczelnienie wkładowe. Koncepcja ta została opracowana, ponieważ wiele płynów barierowych jest powszechnie stosowanych w podwójnych uszczelnieniach mechanicznych i nie można ich już używać zgodnie z nowymi przepisami dotyczącymi emisji. Jako barierę gazową uszczelki wykorzystują azot lub powietrze, ponieważ jest to nieszkodliwe i niedrogie, co pomaga zapobiegać uwalnianiu produktów do atmosfery i w pełni spełnia normy emisji. Uszczelki z podwójną barierą gazową powinny być stosowane podczas pompowania toksycznych lub niebezpiecznych cieczy, które są regulowane lub w sytuacjach, w których wymagana jest zwiększona niezawodność.

Tandem (podwójny bez ciśnienia)

Zgodnie z przepisami dotyczącymi zdrowia, bezpieczeństwa i ochrony środowiska uszczelnienia Tandem są używane do pompowania produktów, takich jak chlorek winylu, tlenek węgla, lekkie węglowodory i szeroka gama innych lotnych, toksycznych, rakotwórczych lub niebezpiecznych cieczy.

Uszczelnienia tandemowe zapobiegają oblodzeniu lekkich węglowodorów i innych cieczy, które mogą spaść poniżej atmosferycznego punktu zamarzania wody w powietrzu (32F lub 0C). (Typowe płyny buforujące to glikol etylenowy, metanol i propanol). Uszczelnienia tandemowe również zwiększają niezawodność. Jeśli konwencjonalna uszczelka ulegnie awarii, zewnętrzna uszczelka może przejąć funkcję konserwacji.

Wybór uszczelnienia mechanicznego

Właściwego wyboru uszczelnienia mechanicznego można dokonać tylko wtedy, gdy dostępne są pełne informacje o warunkach pracy.

- Płyn

- Ciśnienie

- Temperatura

- Właściwości płynów

- Niezawodność i wskaźniki emisji

1. Płynny

Przede wszystkim należy określić płyn roboczy. Części metalowe muszą być odporne na korozję, zazwyczaj ze stali, brązu, stali nierdzewnej lub Hastelloyu. Powierzchnie współpracujące muszą również być odporne na korozję i zużycie. Na przykład węgiel, ceramika, węglik krzemu lub węglik wolframu. Najczęściej stosowane są stacjonarne elementy uszczelniające Buna, EPR, Viton i Teflon.

2. Ciśnienie

Rzeczywisty typ uszczelnienia, zrównoważony lub niezrównoważony, opiera się na ciśnieniu uszczelnienia i wymiarach uszczelnienia.

3. Temperatura.

Szczególnie definiuje użycie części uszczelniających. Materiały muszą być dobrane zgodnie z temperaturą cieczy.

4. Charakterystyka płynu

Płyny ścierne powodują nadmierne zużycie i skracają żywotność uszczelnienia. Podwójne uszczelnienia lub zewnętrzny układ płynu do płukania umożliwiają stosowanie uszczelnień mechanicznych do tych trudnych płynów. Podczas pompowania lekkich węglowodorów często stosuje się zrównoważone uszczelnienia w celu wydłużenia żywotności uszczelnienia, nawet jeśli ciśnienie jest niskie.

5. Niezawodność i wskaźniki emisji

Wybrany typ uszczelnienia i jego konstrukcja muszą spełniać żądane normy niezawodności i emisji. Preferowane są podwójne uszczelnienie i podwójne uszczelnienie bariery gazowej.