|

To to jedno z najprostszych i najtańszych uszczelnień wału, które było używane od wieków i nadal jest w użyciu. To to jedno z najprostszych i najtańszych uszczelnień wału, które było używane od wieków i nadal jest w użyciu.

Konstrukcyjnie jest to sznur 1, który pasuje do rowka obudowy pompy 3 wokół wału i jest wciśnięty w jakiś sposób (uszczelniona pokrywa dławnicy 2, która jest dokręcana śrubami do obudowy pompy).

Nazwa „dławnica dławnicowa” została zachowana od czasów, gdy sznurem uszczelniającym był sznur impregnowany smarem.

Obecnie do uszczelniania tego typu stosowane są specjalne sznury, wykonane z różnych materiałów i impregnowane specjalne impregnacje w zależności od pompowanej cieczy i temperatury pracy.

|

|

Uszczelnienia te mogą działać, jeśli uszczelnienie jest stale w stanie mokrym, w związku z czym jest dokręcone do takiego stanu, że ciecz skapuje przez nie podczas pracy pompy. Zbyt dokręcenie opakowania może spowodować przegrzanie dławnicy i zniszczenie opakowania. W związku z tym taka uszczelka nie gwarantuje całkowitej szczelności. Uszczelnienia te mogą działać, jeśli uszczelnienie jest stale w stanie mokrym, w związku z czym jest dokręcone do takiego stanu, że ciecz skapuje przez nie podczas pracy pompy. Zbyt dokręcenie opakowania może spowodować przegrzanie dławnicy i zniszczenie opakowania. W związku z tym taka uszczelka nie gwarantuje całkowitej szczelności.

Wykorzystywane są pojedyncze dławnice i podwójna dławnica.

Pojedyncza dławnica pracuje z cieczami do +95°C, podwójna dławnica pracuje do +140°C i więcej.

Cechą działania dławnicy podwójnej jest konieczność dostarczania płynu barierowego do komory pomiędzy uszczelkami. W takim przypadku ciśnienie cieczy barierowej powinno być o 0,5 atm wyższe niż ciśnienie w sekcji pompy. Rysunek przedstawia rozmieszczenie podwójnego uszczelnienia dławnicy.

|

|

Rodzaje pakowania:

- grafit, na bazie folii zbrojonej o przekroju od 3mm do 50mm

Takie szczeliwa dławnicowe charakteryzują się dużą elastycznością, dobrą ciągliwością podczas ściskania, mają niski współczynnik tarcia, wysoką przewodność cieplną, wykluczają korozję i zużycie mechaniczne powierzchni roboczej .

Stosowany do stosowania w pompach wodnych.

- wykonane z włókien syntetycznych o przekroju od 3mm do 50mm

Uszczelnienia z włókien syntetycznych charakteryzują się dużą wytrzymałością mechaniczną i odpornością na media ścierne. Są zalecane do stosowania w przemyśle rafineryjnym, chemicznym, celulozowym i papierniczym.

- fluoroplastik (na bazie ekspandowanego fluoroplastu) o przekroju od 3mm do 50mm

Pakiety z PTFE są odporne na agresywne środowiska, praktycznie nie mają płynności na zimno, są bardzo plastyczne podczas ściskania. Są zalecane do stosowania w przemyśle farmaceutycznym, spożywczym, celulozowo-papierniczym, chemicznym.

Wyjątkiem są płyny zawierające fluor.

- fluoroplast wypełniony grafitem (na bazie fluoroplastu ekspandowanego wypełnionego grafitem) o przekroju od 3 mm do 50 mm

Szczeliny dławnicowe wypełnione grafitem charakteryzują się dobrą odpornością chemiczną we wszystkich mediach, wysoką przewodnością cieplną, niskim współczynnikiem tarcia, dużą elastycznością i plastycznością , praktycznie nie mają zimnej płynności.

Wytrzymałość tych szczeliw uzyskuje się poprzez wplecenie w narożny oplot włókna aramidowego (Kevlaru) - umożliwia to zastosowanie tych szczeliw do niezawodnego uszczelniania urządzeń służących do pompowania mediów zawierających cząstki ścierne, piasek oraz media kredujące . Są zalecane do stosowania w przemyśle farmaceutycznym, spożywczym, chemicznym i energetycznym.

-przekrój kombinowany (grafitowo-fluoroplastyczny) od 3mm do 50mm

Szczeliwa kombinowane charakteryzują się dużą plastycznością, elastycznością, niskim współczynnikiem tarcia, najtrwalsze w eksploatacji ze względu na oplot narożny, który zapewnia wzmocnienie szczeliwa, wyłączając wytłaczanie szczelin dławnicy.

|

|

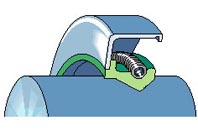

Te foki są alternatywne uszczelnienie dławnicy i pojawiło się po wynalezieniu gumy. Te foki są alternatywne uszczelnienie dławnicy i pojawiło się po wynalezieniu gumy.

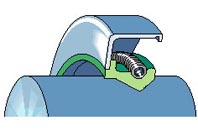

Z założenia jest to elastyczny mankiet nakładany na wał pompy, którego uszczelka uszczelnia wał dzięki zamontowanemu pierścieniowi sprężynowemu i ciśnieniu płynu w obudowie pompy.

Zwykle przy montażu w pompach temperatura pompowanej cieczy nie przekracza +70...90°С.

Wykonane z różnych gatunków gumy:

- kauczuk etylenowo-propylenowy (EPDM) - dla przemysłu spożywczego i cieczy alkalicznych,

- kauczuk nitrylowy (NBR) - przy pompowaniu paliw i smarów,

- Kauczuk fluorowy (Viton, FPM) podczas pompowania kwaśnych cieczy.

|

|

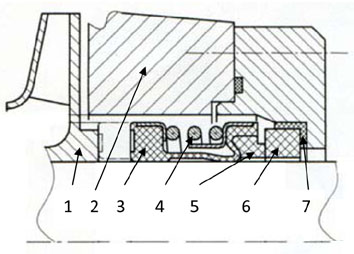

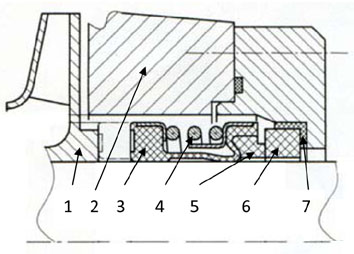

Takie uszczelnienia nazywane są również uszczelnieniami mechanicznymi. Uszczelnienia mechaniczne to zespół montażowy składający się z 2 głównych części: elementu nieruchomego (pierścień 6 i elementu uszczelniającego 7), który jest montowany w obudowie pompy i uszczelnia instalację terenowy i ruchomy, który jest zamontowany na wale i uszczelnia wał (składa się z mieszka gumowego 2, pierścienia 5 i sprężyny 4). Pomiędzy tymi elementami znajdują się 2 pierścienie wykonane z materiałów kompozytowych lub ceramicznych (poz. 5, 6), które mają precyzyjne powierzchnie w miejscu styku, wzdłuż których znajduje się uszczelnienie pomiędzy częściami ruchomymi i stałymi. Takie uszczelnienia nazywane są również uszczelnieniami mechanicznymi. Uszczelnienia mechaniczne to zespół montażowy składający się z 2 głównych części: elementu nieruchomego (pierścień 6 i elementu uszczelniającego 7), który jest montowany w obudowie pompy i uszczelnia instalację terenowy i ruchomy, który jest zamontowany na wale i uszczelnia wał (składa się z mieszka gumowego 2, pierścienia 5 i sprężyny 4). Pomiędzy tymi elementami znajdują się 2 pierścienie wykonane z materiałów kompozytowych lub ceramicznych (poz. 5, 6), które mają precyzyjne powierzchnie w miejscu styku, wzdłuż których znajduje się uszczelnienie pomiędzy częściami ruchomymi i stałymi.

Na rysunku, dla jasności, pokazano wirnik pompy (poz. 1) i obudowę pompy (poz. 2).

Uszczelnienia mechaniczne mają długą żywotność i praktycznie nie przeciekają (wyciek jest mniejszy niż 0,1 cm3/h).

Istnieją 3 rodzaje montażu uszczelnień mechanicznych:

|

|

- pojedyncze uszczelnienie mechaniczne - pojedyncze uszczelnienie mechaniczne

To najczęstszy wzorzec. Stosuje się, gdy nie jest wymagana pełna szczelność, a wystarczająca jest temperatura pracy do +95…+140°С.

Wycieki, choć małe, nadal istnieją w każdej pieczęci. W przypadku wody i cieczy nieagresywnych nie ma to znaczenia, ale jeśli wymagane jest pompowanie cieczy toksycznych lub chemicznie aktywnych, to nawet nieszczelności poniżej 0,1 cm3/h mogą prowadzić do gromadzenia się oparów tych cieczy w pomieszczeniu.

Aby tego uniknąć, zastosowano podwójne uszczelnienie mechaniczne.

|

- podwójne uszczelnienie mechaniczne back-to-back - podwójne uszczelnienie mechaniczne back-to-back

Taka uszczelka jest używana podczas pompowania cieczy wybuchowych lub trujących, których wyciek pary jest niedopuszczalny. Schemat ten jest również stosowany podczas pompowania cieczy, które po wysuszeniu mogą „skleić” parę roboczą uszczelki (na przykład syropy cukrowe itp.). Do pracy takiego zespołu uszczelniającego wymagane jest doprowadzenie płynu zaporowego, którego ciśnienie musi być większe od ciśnienia w pompie o co najmniej 0,5 atm.

Uszczelki tego typu mogą pracować do temperatury +140 ... +200 ° C.

|

- podwójne uszczelnienie mechaniczne back-to-back

- podwójne uszczelnienie mechaniczne back-to-back

To to jedno z najprostszych i najtańszych uszczelnień wału, które było używane od wieków i nadal jest w użyciu.

To to jedno z najprostszych i najtańszych uszczelnień wału, które było używane od wieków i nadal jest w użyciu.  Uszczelnienia te mogą działać, jeśli uszczelnienie jest stale w stanie mokrym, w związku z czym jest dokręcone do takiego stanu, że ciecz skapuje przez nie podczas pracy pompy. Zbyt dokręcenie opakowania może spowodować przegrzanie dławnicy i zniszczenie opakowania. W związku z tym taka uszczelka nie gwarantuje całkowitej szczelności.

Uszczelnienia te mogą działać, jeśli uszczelnienie jest stale w stanie mokrym, w związku z czym jest dokręcone do takiego stanu, że ciecz skapuje przez nie podczas pracy pompy. Zbyt dokręcenie opakowania może spowodować przegrzanie dławnicy i zniszczenie opakowania. W związku z tym taka uszczelka nie gwarantuje całkowitej szczelności. Te foki są alternatywne uszczelnienie dławnicy i pojawiło się po wynalezieniu gumy.

Te foki są alternatywne uszczelnienie dławnicy i pojawiło się po wynalezieniu gumy. Takie uszczelnienia nazywane są również uszczelnieniami mechanicznymi. Uszczelnienia mechaniczne to zespół montażowy składający się z 2 głównych części: elementu nieruchomego (pierścień 6 i elementu uszczelniającego 7),

Takie uszczelnienia nazywane są również uszczelnieniami mechanicznymi. Uszczelnienia mechaniczne to zespół montażowy składający się z 2 głównych części: elementu nieruchomego (pierścień 6 i elementu uszczelniającego 7),  - pojedyncze uszczelnienie mechaniczne

- pojedyncze uszczelnienie mechaniczne  - uszczelnienie mechaniczne typu tandem

- uszczelnienie mechaniczne typu tandem